全球 7 成機能布料出自臺廠,一群群堅實企業日以繼夜的打拚奮鬥,奠定臺灣紡織王國的美名。宏遠是其中之一,它以工業 4.0 智慧升級,要把成功經驗擴散至全球各廠區。

走進宏遠興業位於臺南的廠區,映入眼簾的是生意盎然的花木水池,與傳統紡織廠給人的印象很不相同。偌大的染廠中,只聽到機具隆隆運轉,一眼望去,看不到很多員工,與紡織廠勞力密集的印象大相逕庭。這是因為宏遠近幾年藉由產官學研 30 幾家策略聯盟的合作與參與導入智慧化,其中工研院更是主要的合作支持者,與工研院合作的戰情中心,大幅提高生產效率,外界稱它是「傳產第一個工業 4.0 工廠」。先行者的優勢,並沒有讓宏遠停下腳步,下一步,它將突破成衣質地柔軟不易自動化的限制,結合工研院用機械手臂快速打樣,帶動成衣製程再升級。

立足臺灣已超過 30 年的宏遠興業,產能橫跨加工紗、織布、染整、塗佈貼合、印花到後加工、製衣,服務全球超過 300 個知名品牌。近幾年全球供應鏈市場朝短鏈革命發展,「臺灣紡織業要與世界競爭,除了研發設計能力要不斷提升外,產業也需具備智慧化的能力,才能加快速度,提升競爭力」,宏遠興業副總經理高錦雀點出未來生產效率與交貨速度將是關鍵。

立定長遠計畫 打造紡織業智慧工廠

早在 2014 年,宏遠在總經理葉清來的主導下,展開「智慧宏遠」的計畫。智慧工廠並非單純引進機器就可以達成,如何串聯廠區的機台並進行系統的整合是關鍵,「我們有布廠、紗廠、染整廠、貼合印花廠,不僅布品、織法、顏色、尺寸不相同,所需對應的製程更是複雜,因此智慧化的工程相當浩大。」

宏遠與工研院以及其他的產學研單位共同展開智慧工廠計畫的合作,大刀闊斧引進智慧排程、即時化監控、載具物料管理系統、智慧能源管控平台等生產管理模式,並整合更新製造執行系統(MES)、企業資源規劃系統(ERP),從臺南總部開始全面執行智慧工廠的計畫,再陸續擴展到其他各廠。

在工研院的協助下,宏遠智慧工廠裡原本欠缺連網能力的傳統生產設備,將各種感測裝置設置在機台上,再透過網路將原本獨立運作的生產機台串聯起來,即可透過即時蒐集數據方式,掌握生產設備的運作狀況。其次,現場管理人員也透過儀表板與工具,達成快速且一致的決策,運用最少人力提高生產效率。最後,生產流程藉由深度學習工具協助,不僅能提升品質與良率,且具彈性能很快適應排程的調整,同時還能預測生產設備的變化,達到事前防範設備故障的功效。

結合機械手臂與視覺感測 一站式作業

面對成衣少量多樣的市場需求,下一步宏遠還要與工研院合作成衣的自動打樣。行內人都知道,成衣製程要做到完全自動化其實相當困難,高錦雀解釋:「成衣的布料、款式、車縫法眾多,難以設計一體適用的自動化機器,且布料柔軟有彈性,要以機械手臂穩定拿取有一定的難度。」雖然美國已有開發自動化圓領 T-shirt(簡稱圓 T)生產線的系列設備,但這種機器完全固定模組,只能生產一種圓 T 樣式,微調的幅度很小,「除非預備生產上千萬件才符合使用效益。」

宏遠現行的成衣加工及打樣仍需倚賴人力進行流水式分工,以最簡單的圓 T 打樣為例,仍需分為 7 至 8 個工序、耗時 7 至 10 個工作天才能完成小量銷樣需求,不符合目前快時尚、少量多樣化的市場需求。

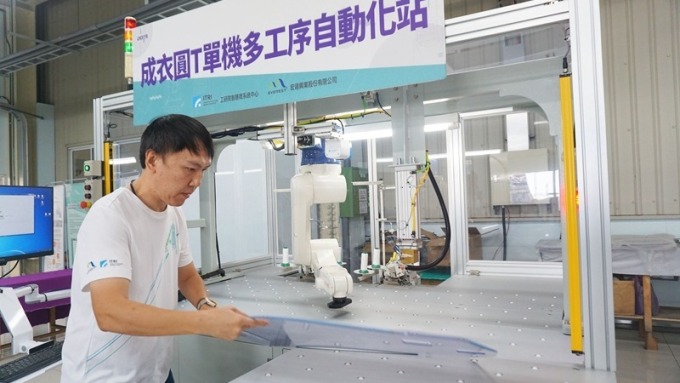

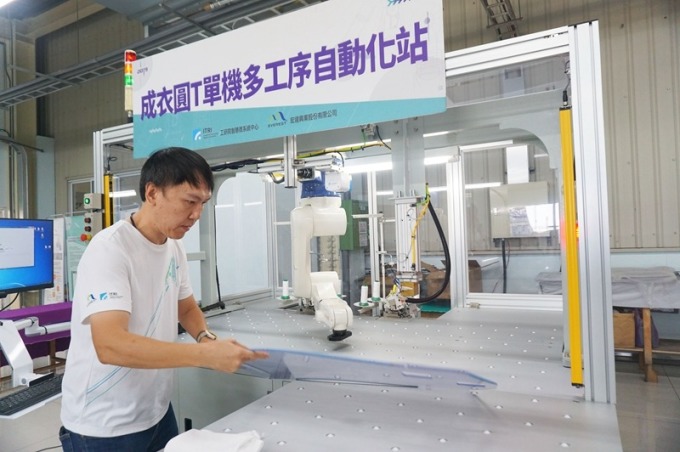

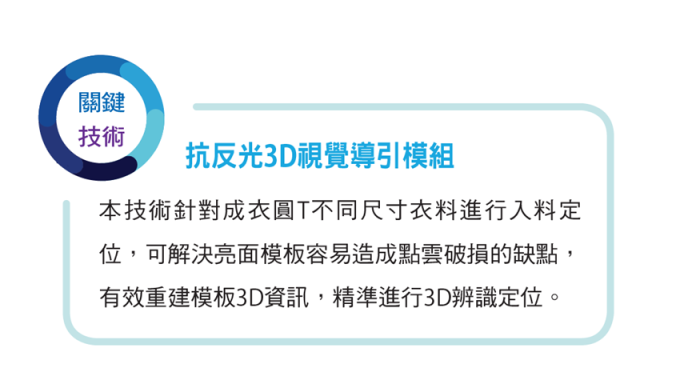

為此,宏遠與工研院合作開發「成衣圓 T 單站多工序自動化站」,並在宏遠臺南總部建構「快速打樣自動化試量產概念示範場域」,展示臺灣首創 6 軸機械手臂結合 3D 視覺感測器,應用於成衣多工序縫製路徑的技術,促使臺灣紡織業的成衣製程邁向半自動化。

示範場域建置圓 T 半自動化生產設備,經 3D 視覺感測器判別後,機械手臂自動夾取、放置大身及兩肩布料的模板至拷克機、熱燙印機縫製燙印,替代過往以人力取布再放入機器車縫的動作,將原有分站式流程整合成為一站式作業,節省 30% 以上的人力與工序,未來朝節省 70% 的目標繼續創新,打樣最快 1 個工作天可完成,符合客戶快速交期的要求。

「目前我們還在測試這套設備及技術的穩定性與速度,如果能在圓 T 製作上穩定運作,未來可擴展研發不同成衣種類的模板,泛用性將提高很多,」高錦雀表示,如同智慧工廠的目標一樣,宏遠會一步一腳印地實現,以面對未來競爭更加激烈的全球化市場,為臺灣紡織產業另闢新藍海。

轉載自《工業技術與資訊》月刊第 337 期 2020 年 1 / 2 月號,未經授權不得轉載。