〈工業技術與資訊〉工研菁英引領下世代新趨勢

撰文/陳怡如

素有工研院奧斯卡美稱,象徵科技研發最高榮耀的「工研菁英獎」,今年「傑出研究獎」與「產業貢獻獎」有 6 項金獎技術脫穎而出,展現工研院以市場需求為導向,將技術真正落實到產業,同時也提前布局下世代前瞻技術,為臺灣產業的未來 10 年奠定良好根基。

新冠疫情襲捲全球,凸顯超前部署的重要性。科技研發也要超前部署,洞察產業趨勢與變化,才能引領未來產業發展。工研院院長劉文雄表示,工研院近期擘畫的「2030 技術策略與藍圖」,涵蓋「智慧生活」、「健康樂活」、「永續環境」及「智慧化共通技術」等四大領域,就是希望帶領臺灣產業共創新局,今年獲獎的金獎技術,也扣合此四大研發方向。

不僅技術投入超前,金獎技術也獲得產業界青睞,均已達成技轉或試量產合作,為臺灣的半導體、PCB、5G、物聯網、醫療、材料等產業帶來關鍵性突破,提升競爭優勢。「這 6 項得獎技術不只是研發,也是以市場為導向,」劉文雄說,代表技術研發充分切合市場需求,才能讓創新真正落地。

這 6 項金獎技術包括:「智慧物聯網關鍵記憶體技術」、「仿生多突狀磁珠製備技術」、「可循環熱固型樹脂合成設計與產業應用鏈結」、「新型耐溫熱塑彈性體產業化推動」、「推動 Pre-5G/5G 小基站白牌化產業」、「應用人工智慧提升光電半導體與 PCB 產業競爭力」,都是多年蓄積研發能量的展現。站在通往未來世界的起點,工研院將持續攜手產業夥伴,聚焦市場需求,助臺灣產業成功邁向 2030。

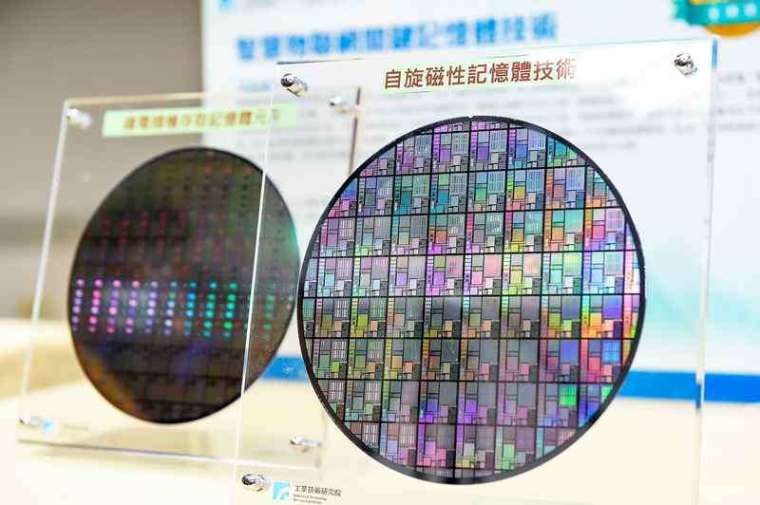

傑出研究獎 - 智慧物聯網關鍵記憶體技術

瞄準智慧生活浪潮 打造次世代記憶體

在資訊爆炸的物聯網和 AI 人工智慧時代,面對更多、更快、更低功耗的資料存取需求,傳統記憶體逐漸浮現瓶頸。早在 8 至 10 年前,工研院便率先投入次世代的 FRAM 鐵電記憶體及 SOT-MRAM 磁性記憶體研發,去年在全球指標的 IEDM 論壇發表成果,獲得許多國際大廠關注,現已技轉臺灣半導體和 IC 設計廠商。

這兩項記憶體的讀寫速度,都比現在主流的快閃記憶體快上百倍、甚至千倍。其中 FRAM 功耗極低,僅為現有記憶體的千分之一,適合應用在物聯網(IoT)和輕薄短小的穿戴式裝置上。

但現有的 FRAM 使用鈣鈦礦晶體作為材料,成分複雜、製作不易,提高 FRAM 尺寸的微縮難度與製造成本。工研院以多年累積經驗,選用半導體製程中易取得的氧化鉿鋯鐵電材料替代,展現應用於 28 奈米製程的微縮潛力;同時透過專利的 3D 立體結構,提升記憶體效力,達到 50 奈秒的快速存取效率,與大於 1,000 萬次操作的耐久性。

另一項記憶體 MRAM,不僅速度快、可靠性好,更具備低電壓的操作特性,易與先進製程整合,非常適合應用在自駕車、雲端資料中心上,目前工研院投入的 SOT-MRAM,則是全球積極研發的最新第三代技術。

由於記憶體寫入資料時,需要較大的電壓跟電流,對中間的氧化層耗損較大,容易造成元件損壞。因此團隊大膽將原本兩端點操作的 MRAM,改成三端點結構,讓記憶體讀寫時各走不同路徑,提高 MRAM 的穩定性,目前已建置國內唯一 8 吋 SOT-MRAM 技術驗證與試產平台。

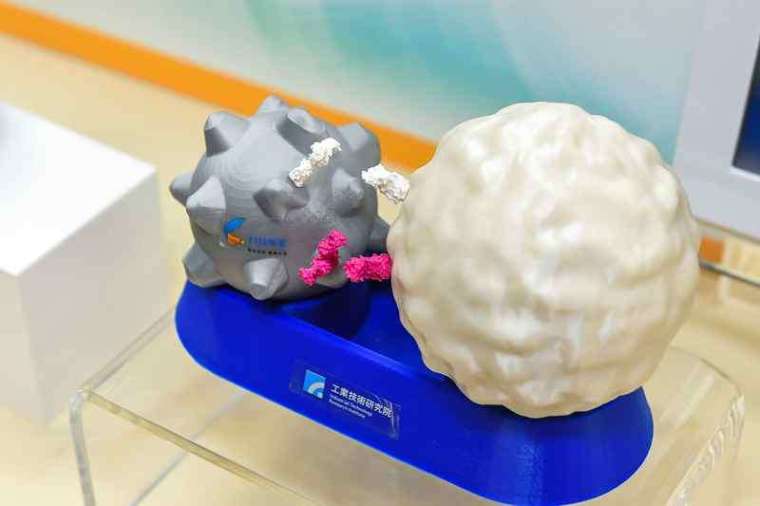

傑出研究獎 - 磁珠於次世代細胞免疫之應用

全球首創仿生多突狀磁珠 健康樂活再升級

癌症連續 37 年高居臺灣十大死因之首,除傳統治療方式外,近年最受關注的當屬「免疫細胞治療」。在人體的免疫軍團中,「T 細胞」被視為打擊癌症的最佳主攻手。當免疫細胞從血液分離後,需在體外活化使其數量擴增,再回輸體內消滅癌細胞。其中,「磁珠」便是免疫細胞生產製程的關鍵材料,藉由在磁珠表面接上抗體,活化、擴增 T 細胞,提升抗癌戰鬥力。

但由於個體差異、製程複雜且技術門檻高,目前美國 FDA 核可的細胞免疫治療價格皆超過新臺幣千萬元,其中磁珠的成本將近新臺幣 30 萬元,現在全球也僅有 3 家國際大廠能提供臨床等級的磁珠商品,若能提高生產效率解決生產成本過高的困境,將能造福更多癌症病友。

由工研院所研發的「iKNOBEADS 仿生多突狀磁珠」,不同於市面上的圓球狀磁珠,首創全球獨家的多突狀設計,與人體內活化 T 細胞的「樹突狀細胞」相似,能擴大 T 細胞接觸抗體的面積。經實驗證實,應用 iKNOBEADS 擴增 T 細胞的效率超越市售磁珠,所使用的磁珠量也只需市售磁珠的三分之一,並且能夠縮短 T 細胞製程時間超過 20%,創新突破在 2019 年拿下「全球百大科技研發獎」(R&D 100 Awards)及 2020 年愛迪生發明獎(Edison Awards)的肯定。

透過改變磁珠表面的修飾物質,iKNOBEADS 也可應用在次世代的免疫γδT 細胞的活化與擴增,是全球第一個應用在γδT 細胞的磁珠產品,可望成為次世代免疫療法的新星。目前 iKNOBEADS 已導入 GMP 製程,預計 2020 年推出全球前五、亞洲第一的臨床 GMP 等級的產品。

傑出研究獎 - 可循環熱固型樹脂合成設計與產業應用鏈結

熱固型樹脂再生術 循環減廢打造永續環境

循環經濟興起,減廢、再生成為產業新課題。工研院從源頭材料端著手,將全球每年使用量超過 2,000 萬噸、臺灣使用量超過 200 萬噸的一次型熱固型環氧樹脂,化為可循環再利用的環保材,解決工業廢棄物問題,讓臺灣產業朝向綠色企業轉型邁進。

傳統的熱固型環氧樹脂因具有穩定機械性、耐化性及易加工等特性,廣泛應用於工業製程,但卻受限於只能一次受熱加工定型,無法回收重複使用,焚燒後還會產生有毒廢氣,形成巨量的工業廢棄物。

工研院研發的「可循環熱固型樹脂」,其設計概念可比喻為拉鍊,設計分子結構在低溫時拉上拉鍊,固定分子型態,形成穩定鏈結;遇高溫時則拉開拉鍊(解鏈),恢復原狀,達到重複利用的效果。

目前熱固型環氧樹脂廣泛使用在印刷電路板(PCB)、複合材料、塗料和接著劑四大產業,臺灣是全球 PCB 產業龍頭,對熱固型環氧樹脂需求量極大,每年廢棄量超過 15 萬噸。過去 IBM 曾開發出類似可循環使用的熱固型樹脂,但耐高溫程度低於 130 度,無法通過 PCB 高溫焊錫製程(攝氏 288 度);工研院的「可循環熱固型樹脂」可耐高溫超過 300 度,於高溫下解鏈後,還可變回原來的寡聚物,解決 PCB 產業的廢棄物難題。

PCB 應用範圍廣泛,手機、電腦等消費性電子產品、汽車、航太軍用、精密儀表及工業用產品等,內部都可見 PCB 蹤影,再加上 PCB 的耐熱需求高於其他產業。工研院可循環熱固型樹脂研發成功,電子廢棄物可被資源化再利用的部分增加,可大量減少廢棄物,打造更永續健康的生存環境。

產業化貢獻獎 - 應用人工智慧提升光電半導體與 PCB 產業競爭力

AI 助攻 智慧化技術提升產能良率

AI 人工智慧浪潮來襲,臺灣如何運用劃時代的 AI 技術為產業加值?以臺灣的科技命脈代工製造來說,「產能」跟「良率」是產業最在意的兩大問題。工研院以 AI 為底,發展出「機台故障預診斷」和「深度學習瑕疵檢測」,不僅兩項成果都創下臺灣首例,前者更在 2017 年榮獲全球百大科技研發獎的肯定。

「數據」是 AI 學習的養分,因此工研院率先鎖定資料齊備程度高的光電半導體與 PCB 產業進行導入測試。「故障預診斷系統」結合 10 多種演算法,打造「眾智式 AI 學習模型」,透過蒐羅 400 多項機台感測資料及 3,000 次製程資料,在 8,600 萬筆數據中萃取關鍵參數,於定期保養之外,預知機台的健康狀態並提前警示,減少無預警停機造成的損失,準確度超過 95%,假警報率則小於 1%。

工研院現已協助華邦電子建立臺灣第一套記憶體製程機台預警系統,並技轉給帆宣科技,目前已實際應用在中科半導體晶圓廠共 20 幾台設備裡,有效減少 33% 的維護成本。

在 PCB 製造與晶圓的瑕疵檢測上,儘管自動光學檢測(AOI)已行之有年,但準確率偏低,仍需仰賴大量人力進行複檢。工研院運用深度學習,與聯策科技合作,取得上百萬張人工標記瑕疵的影像,用以做為機器學習之用,模型愈發精進之後,現在瑕疵漏檢率低於 0.03%,創全球最低,假瑕疵的篩除率則大於 50%。目前這套 AI 複檢技術已有 10 家 PCB 廠導入,有效減少 57% 的人力複檢成本。

產業化貢獻獎 - 新型耐溫熱塑彈性體產業化推動

原料自主研發 石化業轉型綠色高值化產業

國際原物料高漲、循環經濟抬頭,環保審議趨嚴,臺灣材料產業亟需跳脫低價衝量的思維,朝向「高值化、自主化、可循環」的方向發展。工研院投入「熱塑性聚酯彈性體」(TPEE)研發,瞄準 TPEE 優異的耐熱、耐油、耐寒、耐化學溶劑、耐彎曲疲勞、彈性好、抗衝擊、可回收再生等優勢,協助臺灣石化材料產業升級轉型。

由於材料性能佳,TPEE 應用廣泛,包含汽車零件、電子工業配件、3C 線材、運動器材、衣料纖維等產品,因而成為當紅炸子雞。過去 TPEE 具有原料專利,多年來皆被杜邦、DSM 等大廠壟斷,臺灣只能仰賴進口,工研院早在 10 年前就展開研發布局,如今終於開花結果。

為了讓 TPEE 能夠適用於不同產品,工研院調整軟硬段的分子結構,開發出不同特質及加工適性的 TPEE:像是導入阻燃功能,開發能取代 PVC 且符合國際規範的環保高階電線被覆材;或是研發耐油耐溫的車用傳動軸(CVJ)防塵套件和管件,取代過去易老化的橡膠;用於衣料彈性纖維時,則賦予較高的彈性回復率。

事實上,聚酯產業本就是臺灣強項,產量占全球六分之一,擁有成熟的合成基礎,所有原料也都能在臺灣取得,生產成本低,與世界各國比較,臺灣投入 TPEE 更有優勢。也由於 TPEE 不需經硫化程序,加上熱塑特性具有可回收、再生利用的優點,有助未來石化產業轉為綠色環保企業。

目前工研院已和力麗企業和新光合纖等聚酯大廠合作,針對基礎原材料進行試量產,預估未來產值可達新臺幣百億元以上規模。此外也與寶成攜手,開發 3D 列印鞋,搶攻 TPEE 的嶄新應用市場。

產業化貢獻獎 - 推動 Pre-5G/5G 小基站白牌化產業

串聯小基站生態系 搶攻 5G 設備商機

全球多國規劃在 2020 年進入 5G 商轉,工研院亦提前布局投入 5G 小基站研發,為臺灣網通業者搶進 5G 時代的第一波商機提供助力。由於 5G 的使用頻段比 4G 高,無線訊號更易衰減,為提升訊號覆蓋率,小型基地台的布建密度將大幅提升,高性價比的小基站更有機會成為 5G 時代新的顯性市場。

由於電信網路為國家重要基礎建設,對品質的要求甚高,因此過往電信網路設備長年由歐美大廠把持,呈現寡占局面,臺廠取得基地台最重要的軟硬體,也就是獲得晶片與通訊協定的成熟技術支援的時間,往往比大廠慢了 6 到 18 個月,因而只能訴求大量生產與毛利較低的代工市場。

但從 5G 時代開始,可預見布建成本大增之下,多家重量級電信商鼓吹採取開放的 O-RAN 架構,打破大廠長久以來的封閉與寡占,在更開放與多樣化的生態發展下,未來電信業者可以直接向品質佳的第三方設備商購買,形成網通產業的「白牌化」商機。

十年磨一劍,在經濟部技術處的支持下,工研院研發團隊蹲點 4G 與 5G 小基站自主技術與產品,也趕上了電信產業的白牌化契機,率先投入打造臺灣 5G 小基站生態系,攜手天線廠、射頻元件/模組廠、手機晶片廠、網通設備商、產品測試商、營運商等上下游 18 家廠商,透過各家大廠不同專長,形成供應鏈,並補足臺灣廠商的技術缺口,提供包含射頻晶片/模組、L1 基頻軟體、L2~L3 通訊協定、系統軟體等關鍵元件與核心技術,讓臺灣 5G 小基站自主技術從 30% 提升至 75%,產品毛利率也從 15% 提升至 30%。

從 4G 小基站開始,工研院便與中磊電子合作, 目前中磊開發的小基站,已陸續取得日本樂天電信、印度 Airtel 等的訂單;在科專計畫支持的 3GPP R15 基站的基礎下,未來工研院將持續布局 R16、R17 基站等的產品及核心技術,更能協助臺廠有效縮短開發產品的時間差,與其他國際大廠同步推出產品,切入全球供應鏈,大啖 5G 設備商機。

轉載自《工業技術與資訊》月刊第 342 期 2020 年 7 月號,未經授權不得轉載。